|

|

电动伺服压装系统说明

ESTIC 利用了最先进的伺服和数字技术,开发了高品质和高精度电动伺服压装系统,该产品不仅改

善了装配品质,提高了生产效率,而且降低了制造成本,提供了清洁安静的作业环境,对环境保护

也作出了贡献。和传统的压装系统相比,具有不可比拟的优势。其主要特长如下:

☺ 高精度

压力重复精度:3σ/ X = 2% 以内

位移重复精度:± 0.01mm

☺ 通过高精度地控制负荷、位置、速度、时间,可实现整个压装过程在工艺上和节拍上最佳化。

☺ 对整个压装过程实时监控,反馈动作情况,可防止工件破损以及意外情况发生。

☺ 具有满足可追溯性需求的各种数据采集功能。

☺ 实现了多轴同步压装。

☺ 采用伺服马达驱动,降低了能源消耗。(与普通的空压式、油压式相比,能源消耗量只有10〜

20%左右。)

☺ 整个系统采用了模块化的设计,工具、控制器、电缆均由简单的

单元构成,并具有优异的可用性,只需输入设定值即可在短时间

内进行设置,更改工艺参数时具有高度的灵活性。

☺ 设计组装以及现场的安装调试简单易行,节省空间。

☺ 免维护系统,极低的使用成本。

☺ 改善现场作业环境,静音、无油污。

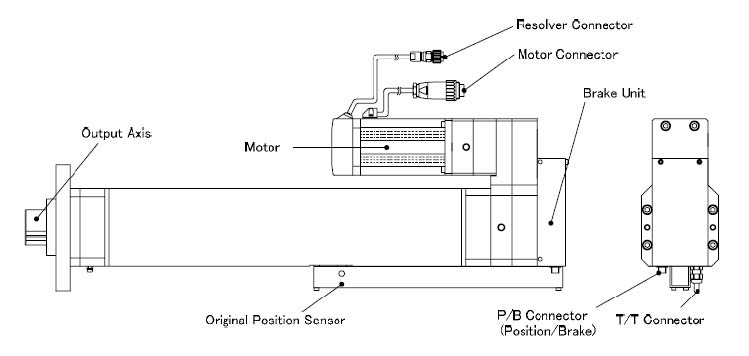

☺ 配置了标准的刹车功能,防止电源切断时输出轴的滑落。

☺ 多种自我诊断和自我保护功能。

1 系统构成

[基本系统构成]

[多轴系统连接]

2 系统规格

[工具单元]

|

型号 |

SPT005-20 |

SPT010-25 |

SPT020-25 |

SPT030-25 |

SPT050-30 |

SPT100-30 |

SPH100-30 |

|

压装机最大推力(kN) |

5 |

10 |

20 |

30 |

50 |

100 |

|

|

压装机连续额定(kN) |

2.1 |

4.2 |

5.6 |

6.9 |

10.2 |

52.4 |

100 |

|

最大行程(mm)※1 |

200 |

250 |

300 |

||||

|

最大推进速度(mm/sec) |

345 |

310 |

225 |

200 |

121 |

114 |

44 |

|

最大加压速度(mm/sec) |

80 |

76 |

60 |

46 |

27 |

85 |

33 |

|

重复位置精度(mm) |

±0.01 |

||||||

|

重复负荷精度(mm) |

3σ/X = 2%以下 |

||||||

|

全长(mm) |

541 |

676 |

724 |

777.5 |

924 |

1175 |

|

|

重量(kg) |

16 |

39 |

44 |

70 |

115 |

352 |

|

|

适合控制器 |

SPU45-20 |

SPU45-40 |

SPU45-5K |

||||

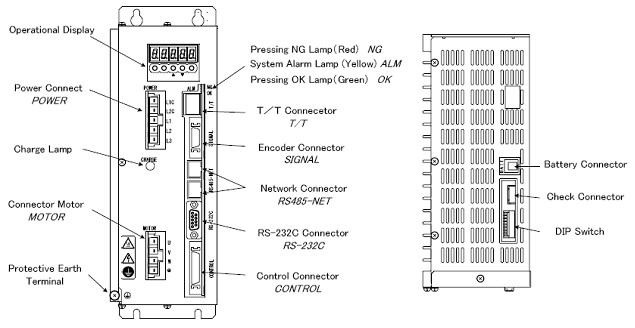

[控制器]

|

型号 |

SPU45-20 |

SPU45-40 |

SPU45-5K |

|

控制电源电压 |

单相AC200〜230V±10% 50/60 Hz |

||

|

主电源电压 |

三相 AC200〜230V±10% 50/60 Hz |

||

|

控制电源容量 |

50VA |

||

|

最大电源容量(额定运转时) |

1.2kVA |

1.7kVA |

5.4kVA |

|

外形尺寸 [ W×H×D ](mm) |

87 × 255 × 205 |

116 × 274.5 × 210 |

|

|

重量(kg) |

3.2 |

3.4 |

3.5 |

• 压入结果记录:2000 件

• 压入CH 设定数:31 件

• 系统错误记录:50 件

3 控制模式

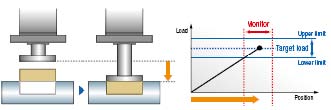

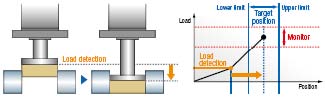

[载荷控制位移监视]

载荷控制直到目标压装力,同时用位移和时间监视。

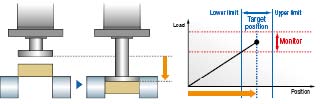

[位置控制载荷监视]

位移控制直到目标位置,同时用载荷和时间监视

[增量控制]

从SUNG 点开始位移控制直到目标位置,同时用载荷和时间监视

[载荷控制和增量控制]

从SUNG 点开始进行载荷和位移控制直到目标点,同时用载荷/位移和时间监视

4 动态保持(Dynamic Slope / Stall function)

通过工具内置的传感器实时地将加压负荷的状态直接反馈到伺服马达的动作控制上,这样就可以通

过跟踪工件的负载波动并进行控制,保持恒定的压力。

☺ 过载被控制,不超过目标载荷。

☺ 应用成比例的特性,加载过程可控制调整。

☺ 载荷波动监视,保持恒定压力。

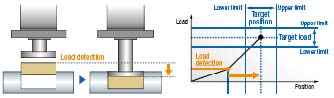

5 后监视(Back monitor function)

对动作中途的任意位置范围都可以进行压力上下限判定的功能。以动作结束点为基准设定范围,与

以开始点为基准点的方式相比,可以减低因工件特性、装置等引起的位置偏差对判定所造成的影响

从而有助于改善成品率。

如果以压装开始点位监视起点,NG 的判定将会比较多的出现,这是由于判定范围因为位置的偏离而

经常性地波动。而且,开始阶段的调整也十分复杂。而以压装过程的终点作为监视开始点的话,则

判定范围没有那么大的波动,即使是位置偏离现象发生,同时,开始调整也容易了。

错误的NG 减少了!

生产效率提高!

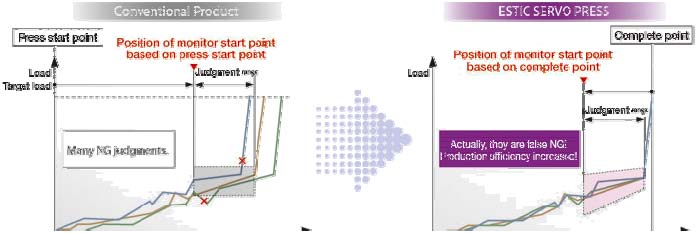

6 管理软件

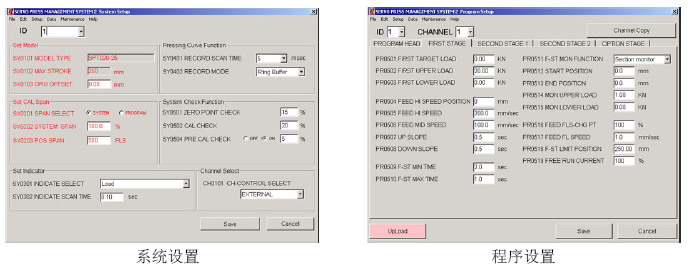

专用管理软件,可从电脑进行参数设置、数据管理,并且维护时也可有效运用。

支持OS(Windows2000 SP4/XP SP2/Vista 以上)

支持语言(日语/英语)

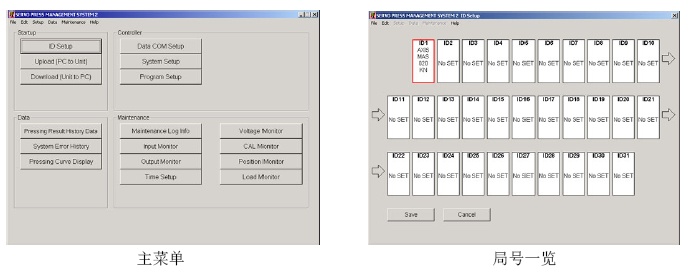

[启动]

执行伺服压装机系统的局号设置、设置数据的上传及下载。

[控制器]

进行控制器的数据通信设置、系统设置、程序设置等。

[数据]

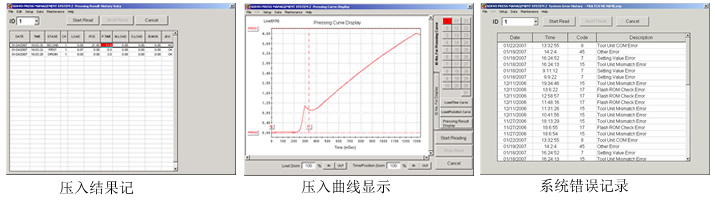

对于各控制器中的“压入结果记录数据”、“系统错误记录”、“压入曲线显示”的各项目进行读

取、显示打印和保存文件。(※ 以CSV 文件格式保存)

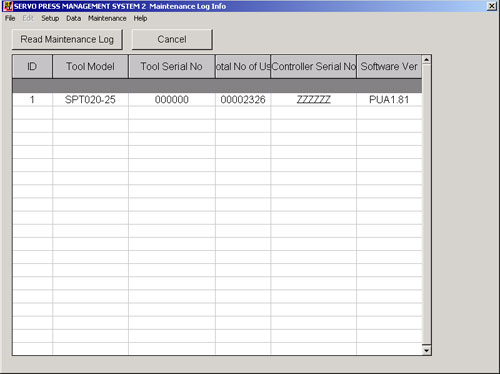

[维护]

可以从所连接的各单元进行如“读取维护信息”、“输入输出信号的监视及强制输出”、“压入负荷、距离数据的校验”等各种维护,以及控制器的时刻校准。

7 功能说明

1) 整套系统为电动伺服压装系统,系统各单元均为模块化的标准品,每套系统包括有控制器、工具单元和电缆。

2) 可通过PC 和直接在控制器上以菜单方式进行编程,实现对整个压装过程中压装力、位移、速度和时间的控制。控制模式有压力控制/位移监视、位移控制/压力监视、增加量控制和监视等多种,根据工艺需要选择合适的控制模式。在整个压装的不同阶段可通过编程对压装(进给和退回)速度进行设定,并可通过对时间的设定进行监控。

3) 可预置多组(最大31 组)压装程序,对应不同工件选择,选择方式有内部(手动选择)和外部(自动选择)两种。

4) 工具单元上内置了压力、位移传感器,在压装过程实时采集数据后反馈到控制器进行判定和控制。出现不合格情况时,按设定程序进行报警和信号输出。

5) 可实现多轴同步压装。

6) 可对编程设定值进行保护,防止误操作。

7) 具有程序复制功能,将一组(CH)程序复制到另一组(CH),或将一个控制器上的程序复制到另外一个控制器内,方便编程。

8) 控制器内部可存储一定数量的压装数据(2000 件/CH)和系统报警数据(50 件),并可显示在控制器的显示屏上,或下载到PC 机。

9) 可通过补正功能调整显示数据,消除系统误差。

10) 具有作业原点返回功能,压装完成后快速返回。可通过程序设定对作业原点进行调整,并具备了原点返回检查功能,每次压装完成后对作业原点进行检查。

11) 具有动态保持功能。

12) 具有后监视功能,以动作结束点为基准设定范围,可以减低因工件特性、装置等引起的位置偏差对判定所造成的影响从而有助于改善成品率。

13) 对于载荷、位移、时间、速度具有显示功能,并可根据需要选择和切换显示的内容。

14) 系统发生故障时声光报警,并以故障代码的形式提示故障内容,报警信号可输出。

15) 具有OK/NG 判定功能,当出现不合格品时,报警并以代码形式提示不合格内容,OK/NG 信号可输出。

16) 具有压装曲线功能,可通过管理软件显示压装过程曲线。

17) 具备维护菜单功能,可在维护时输出各种模拟信号和测试信号,方便观察。

18) 具有通讯功能,可通过RS232-C 接口将数据上传,并可通过管理软件对加工数据进行存储、通讯、统计分析管理。

19) 系统具有自我诊断功能。

20) 具有轴切功能,对不需要动作的轴切除。

21) 配置有打印输出接口,可将压装数据打印输出。

22) 系统具备过载保护功能,防止对系统本身的损害和意外发生。并配置了标准的刹车功能,防止电源切断时输出轴的滑落。

23) 具有系统初始化功能,可方便地恢复系统的出厂设置。

版权所有 Copyright©2010-2013上海凯蒂诺工业设备有限公司 备案号:沪ICP备13010596号-2